IMAGE SKETCH

IMAGE SKETCH

ストリップ材精製された原料の粉を熔解し、様々な検査を経て作られるガラス

ストリップ材精製された原料の粉を熔解し、様々な検査を経て作られるガラス

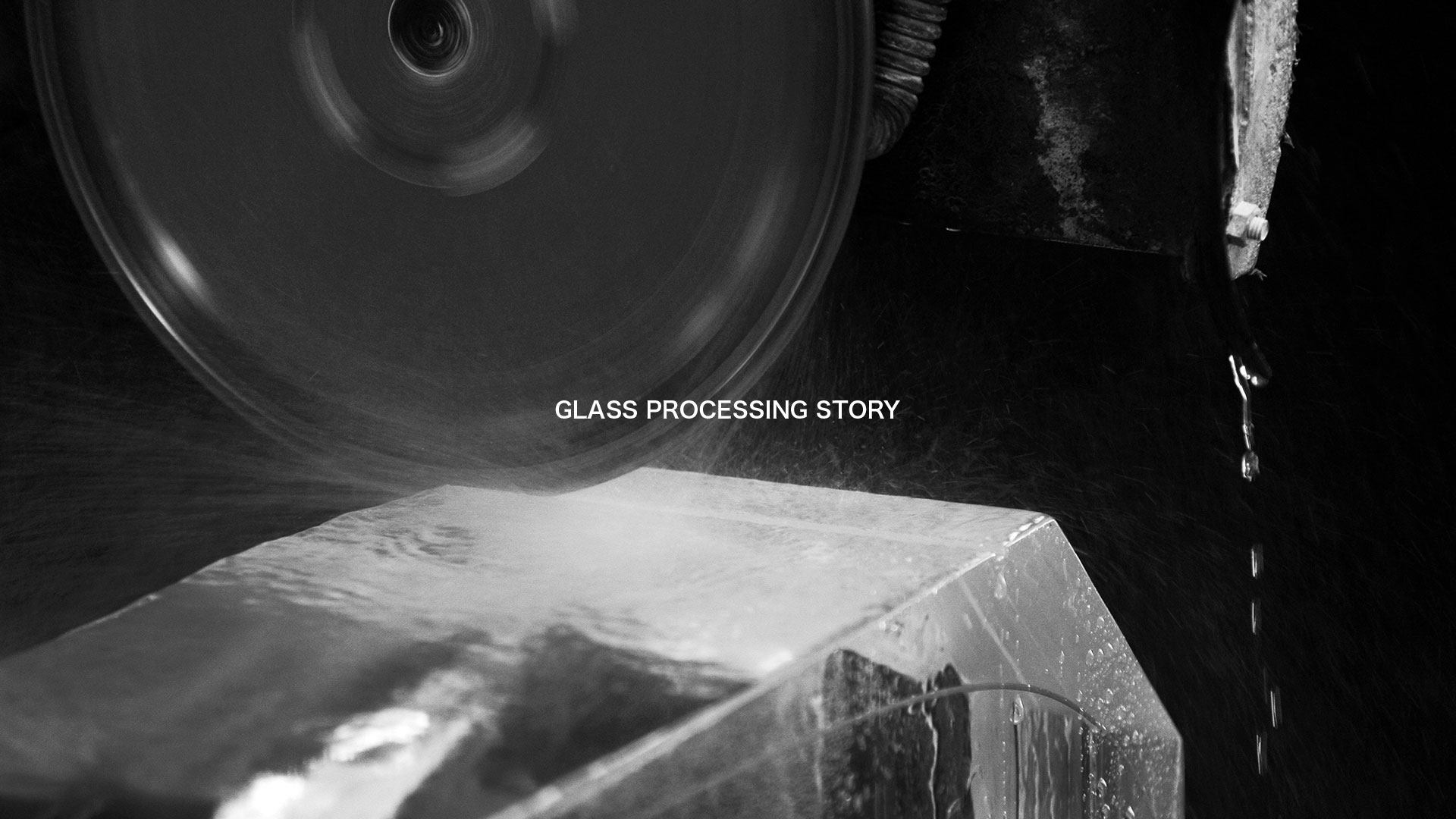

火切り作業熟練の技と経験が必要なガラスのカット法

火切り作業熟練の技と経験が必要なガラスのカット法

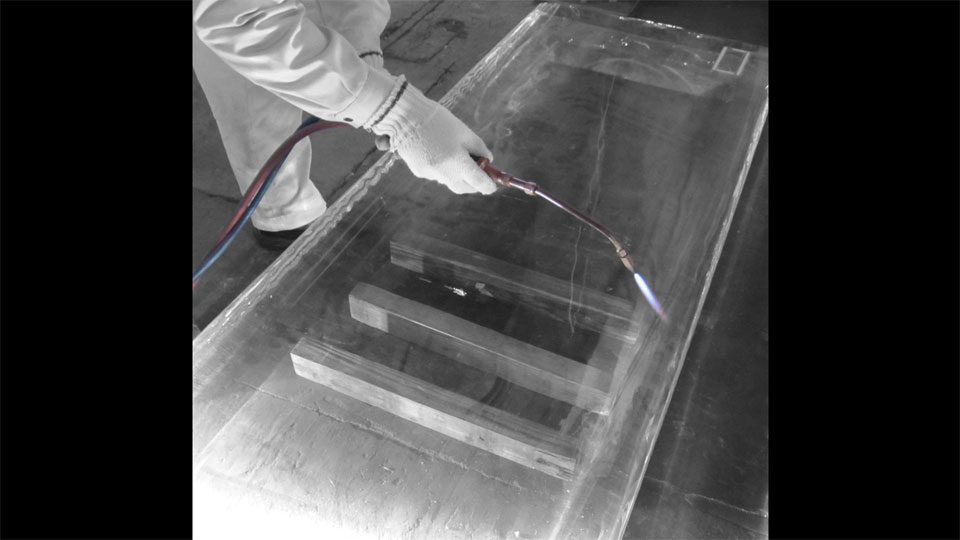

歪抜き処理

歪抜き処理

材料接着

材料接着

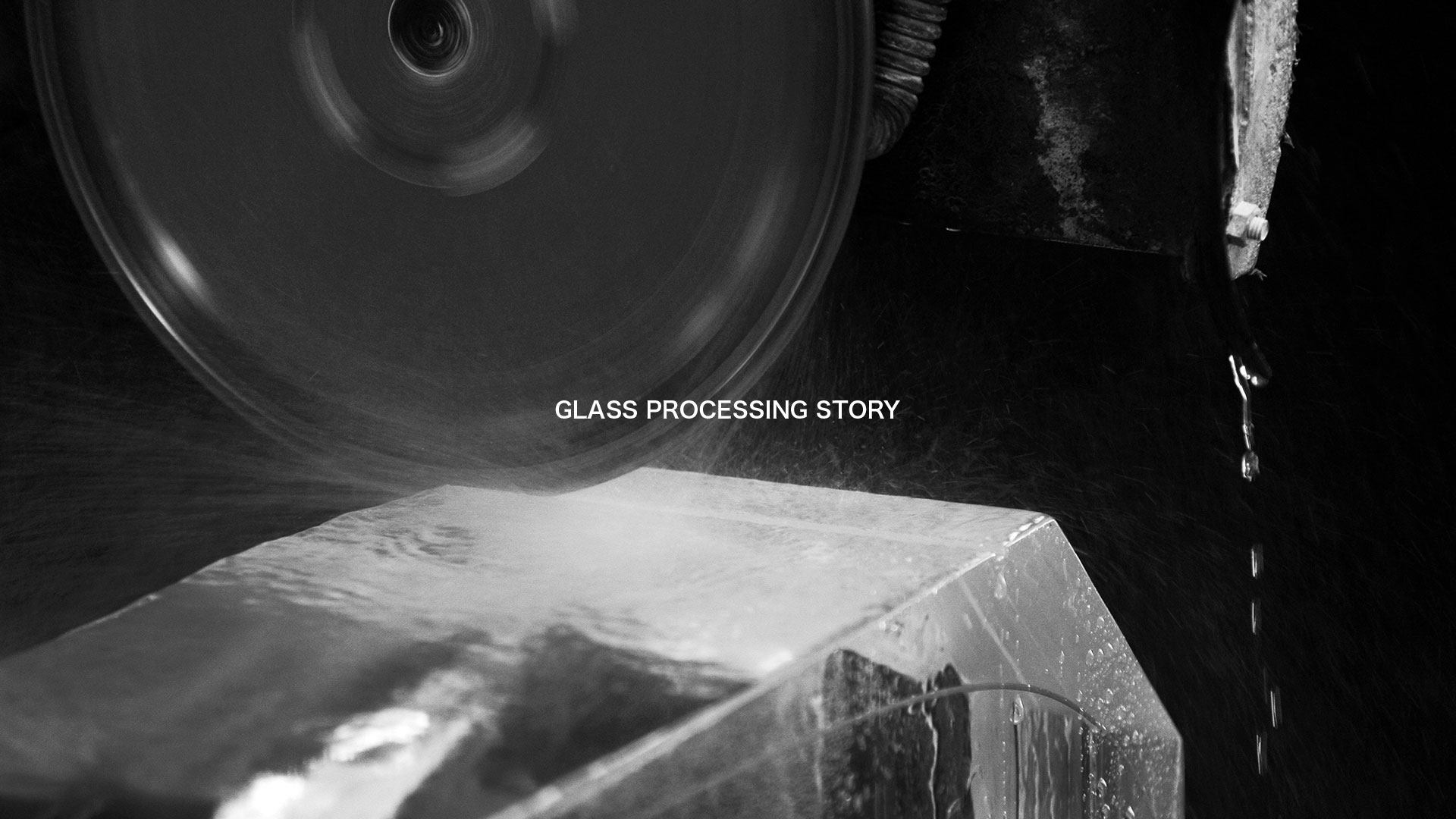

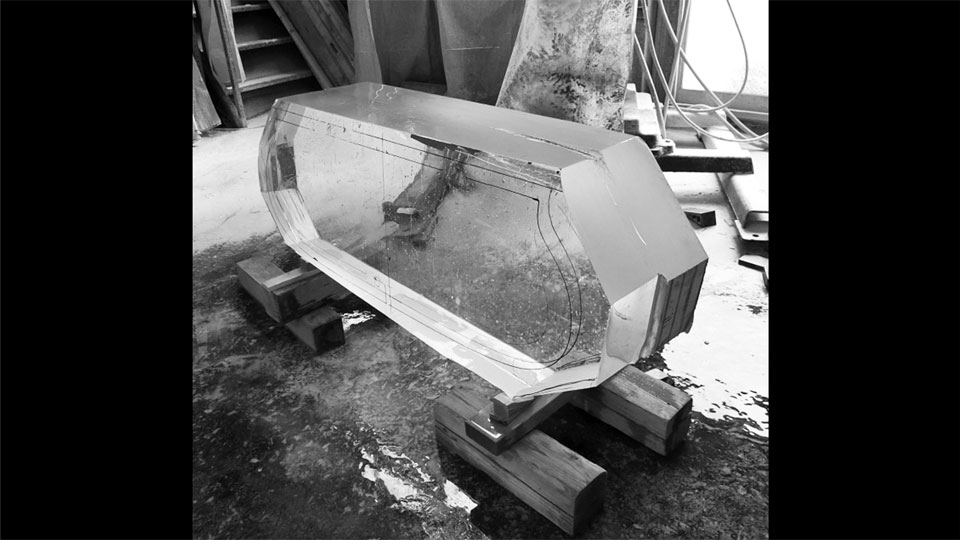

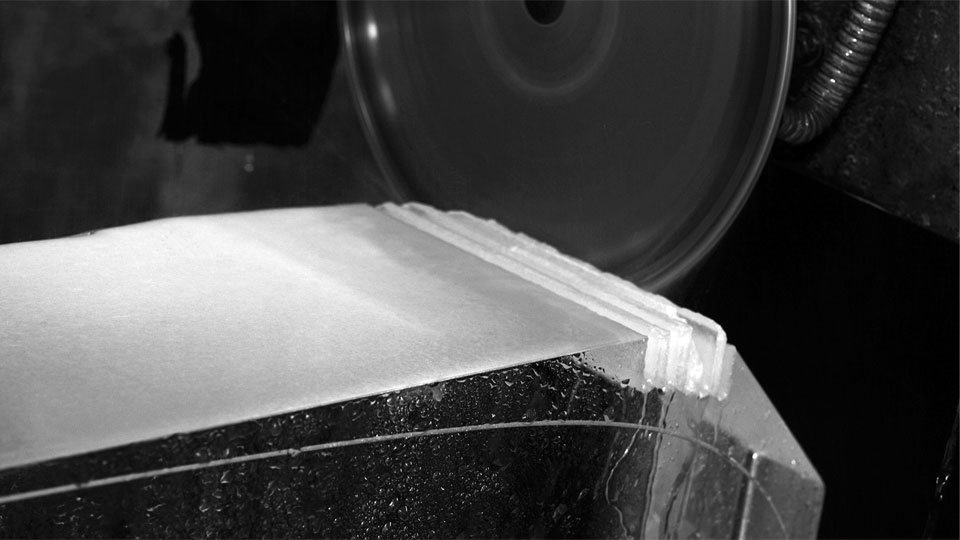

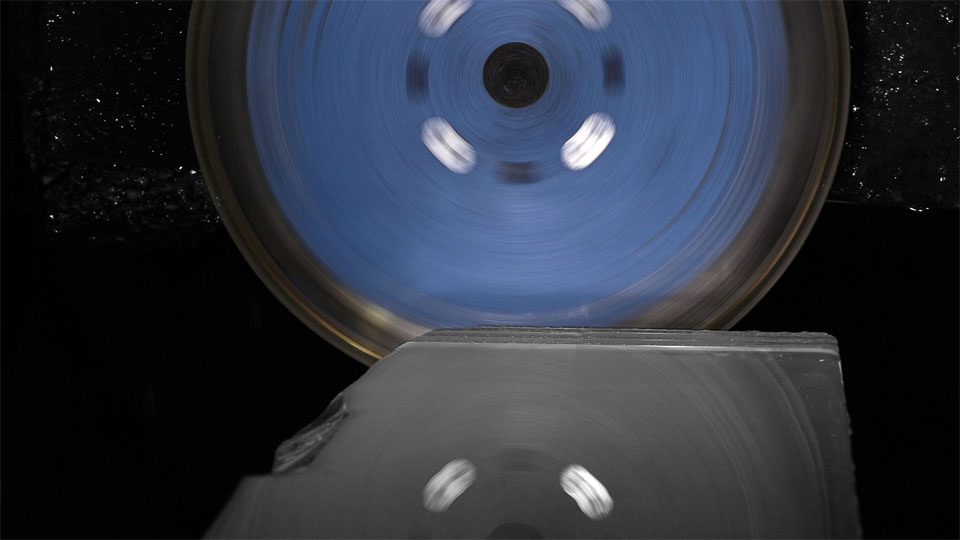

研削作業

研削作業

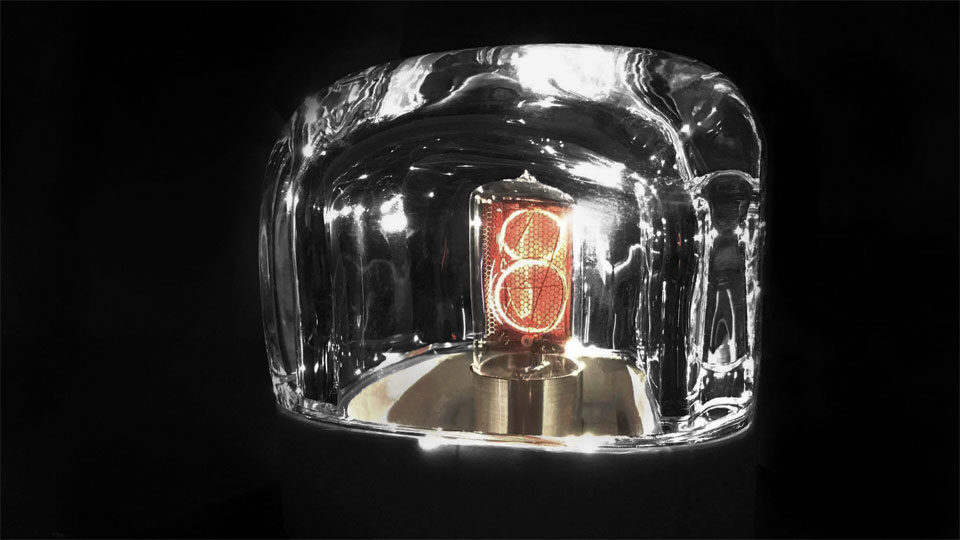

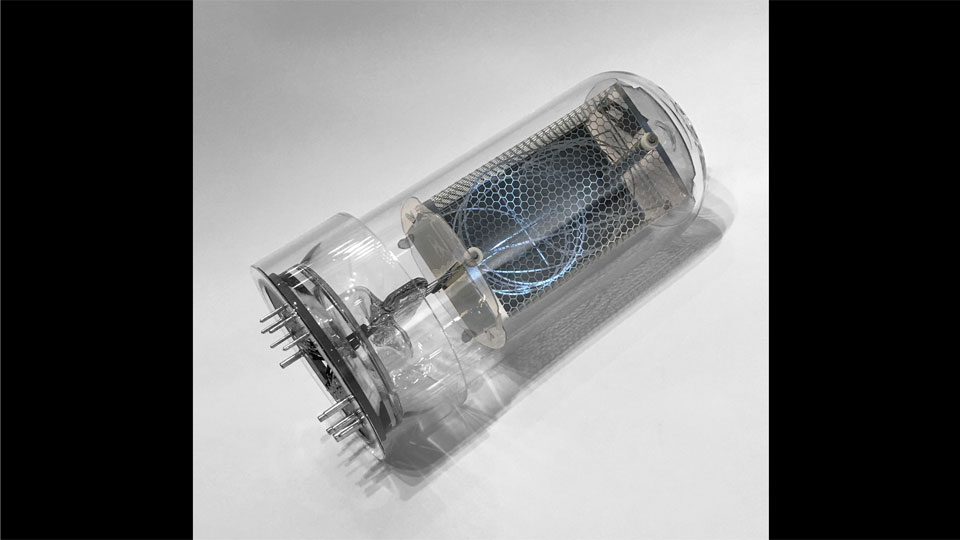

イメージサンプルガラス越しにニキシー管の文字がどう見えるのか、サンプルがあった方が良いだろうと

イメージサンプルガラス越しにニキシー管の文字がどう見えるのか、サンプルがあった方が良いだろうと

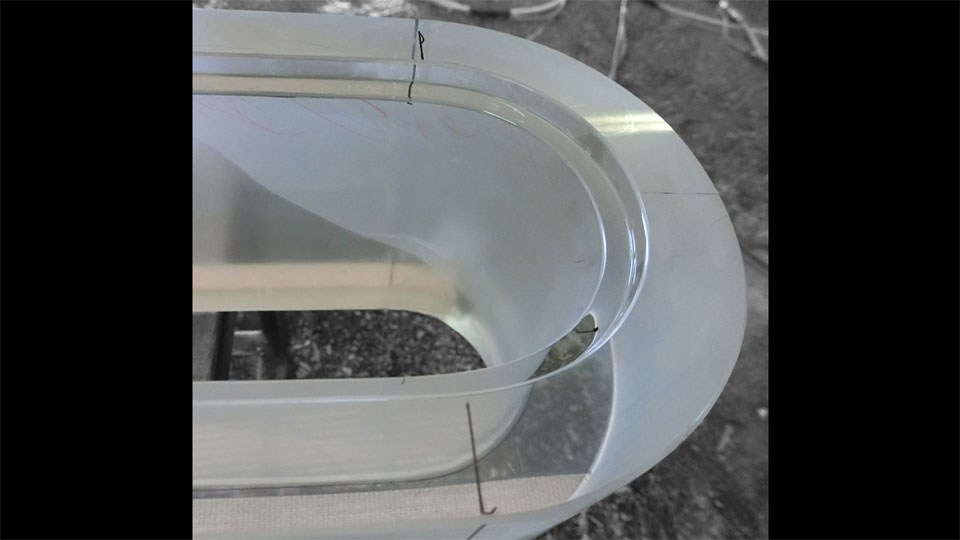

中抜き作業

中抜き作業

台座作業

台座作業

外装研磨作業

外装研磨作業

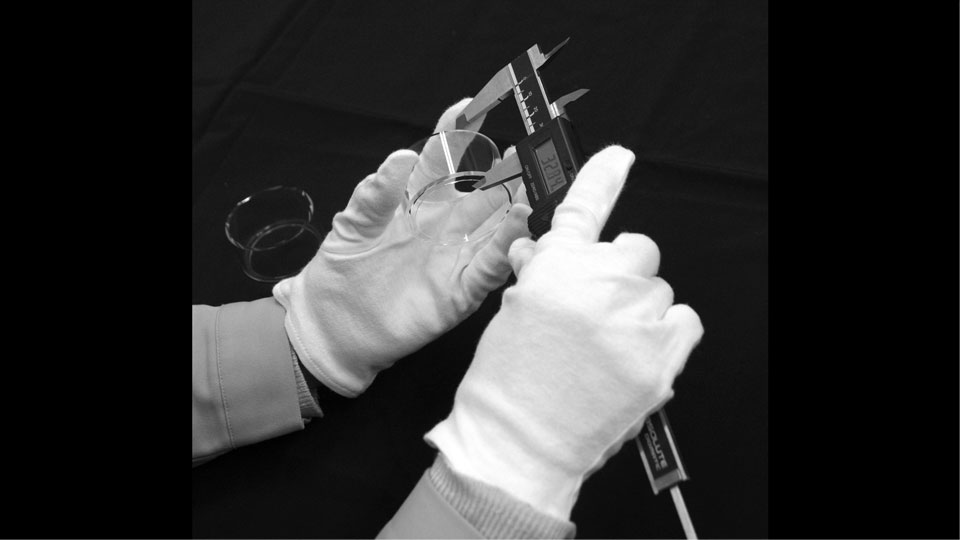

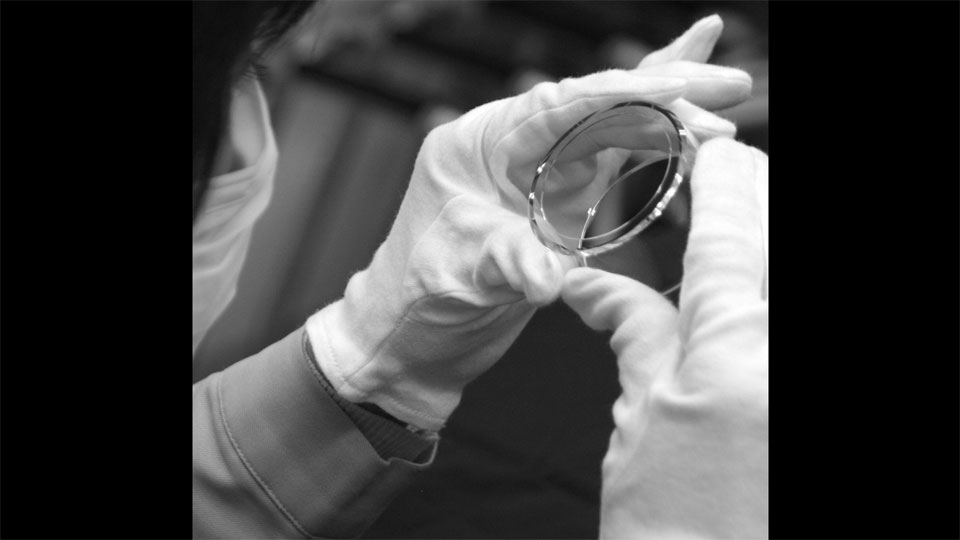

石英製ガラスサック検査作業

石英製ガラスサック検査作業

完成したニキシー管

完成したニキシー管

ガラス加工作業完成

ガラス加工作業完成

少しずつ回転刃で刻みガラスを削る研削作業

少しずつ回転刃で刻みガラスを削る研削作業

台座研磨作業

台座研磨作業

傾き補正用のスペーサーというパーツを

傾き補正用のスペーサーというパーツを 完成したニキシー管

完成したニキシー管